中國制磚工業(yè)龐大,企業(yè)數量有 10 萬(wàn)余家,每年消耗近 10 億的黏上,毀田約 50 萬(wàn)畝.同時(shí)消耗約7000萬(wàn)標準煤.年排放二氧化碳和二氧化硫總量約占建材工業(yè)的30%。為了節約土地資源,減少粘士磚生產(chǎn)造成的溫室氣體和二氧化硫等污染物的排放. 2005 年國家出臺政策規定:到 2010 年底,所有城市禁止使用實(shí)心鉆土磚.全國實(shí)心黏土磚年產(chǎn)量控制在 40 00億塊以下.隨著(zhù)國家政策的出臺,地方政府己經(jīng)陸續出臺相關(guān)政策.禁上粘土磚的生產(chǎn)。

作為煤炭工業(yè)生產(chǎn)過(guò)程中的固體廢棄物,煤矸石的排放量在 2007 年己經(jīng)達到 3 億 t ,隨著(zhù)國家能源消耗的增加,這個(gè)數據還將連年增加.隨著(zhù)國家出臺的鼓勵利用工業(yè)廢渣生產(chǎn)墻體材料的相關(guān)稅收優(yōu)惠玫策的落實(shí),煤矸石作為可利用的資源在制磚行業(yè)已經(jīng)得到人力發(fā)展。利用煤矸石制磚.不僅推動(dòng)了黏土磚禁止政策的落實(shí),同時(shí)對提高資源、能源的利用效率和改善生態(tài)環(huán)境具有重要的現實(shí)意義和歷史意義。

中國煤矸石制磚行業(yè)現狀

(1)煤矸石制磚發(fā)展過(guò)程

中國利用煤奸石制磚經(jīng)歷了四個(gè)發(fā)展過(guò)程. 1965 年以前為第一階段,煤研石制磚在四川省和遼寧省就開(kāi)始研究和工業(yè)性試臉出產(chǎn)品:第二個(gè)階段為1965—1985 年,中國的煤研石制磚處于低水平發(fā)展階段.生產(chǎn)工藝簡(jiǎn)單、設備性能落后,產(chǎn)品質(zhì)量只能滿(mǎn)足當時(shí)低水平國家標準的要求.生產(chǎn)企業(yè)有:遼寧省黑山縣磚廠(chǎng)、四川省永榮煤矸石磚廠(chǎng)、四川省榮山煤矸石磚廠(chǎng),四川省沫江煤矸石磚廠(chǎng)等:第三階段為 1986 —2000年的 15 年.中國煤矸石制磚發(fā)展較快,實(shí)現了跨越式的發(fā)展。除了自行研發(fā)的煤矸石制磚設備外.許多企業(yè)在引進(jìn)法國、關(guān)國、意大利、德國等主要設備的基礎上,結合中國的國情消化吸收,裝備的整體性能大幅度提升,單機產(chǎn)量增長(cháng).機械自動(dòng)化水平有了較大的發(fā)展. 2000年以來(lái)為第四階段.利用煤矸石制磚發(fā)展較快,技術(shù)上趨于成熟.又跨上了一個(gè)新臺階,企業(yè)的生產(chǎn)規摸由上世紀最高年產(chǎn)量6000萬(wàn)塊上升到了 l 億塊以上,并且改變了建筑中使用的單一圍護結構.山西路安、陽(yáng)泉和北京龍泉生產(chǎn)線(xiàn).產(chǎn)品具各了節能、裝飾和圍護承重等多種功能.對我國煤個(gè)矸石制磚今后的發(fā)展有很好的示范導向作用。

(2)煤矸石磚產(chǎn)量分布

根據中國煤炭工業(yè)年鑒. 2006年重點(diǎn)國有煤礦生產(chǎn)的煤矸石磚主要集中在四川、山東、河南、北京、遼寧、江西、河北和吉林等8個(gè)(市 ),年產(chǎn)12.6億塊,占全國總產(chǎn)量的88.8%

煤矸石制磚現狀

煤矸石制磚多數采用隧道窯。從 2 .5m寬的拱頂隧道窯到10.4m寬平吊頂隴道窯,從半機械化到全自動(dòng)化.單位制品熱耗從1.8kj/kg制品降到 1.4kj/kg制品,技術(shù)水平迅速提高.主要.

目前煤矸石制磚隧道窯中廣泛應用4 .6m寬及6.9m 寬窯型,也有采用 9 .2m或 10 .4m隧道窯, 4.6寬隧道窯的單條產(chǎn)量一般在 3000 萬(wàn)/年~ 3500萬(wàn)/年,近幾年每年新建大型煤矸石燒結磚生產(chǎn)線(xiàn)的隧道窯約 50/ 70 座.大多數為 4 .6m和 6.9m寬隧道窯.該窯型是本行業(yè)中符合中國國情、技術(shù)水平先進(jìn)的新型窯爐.

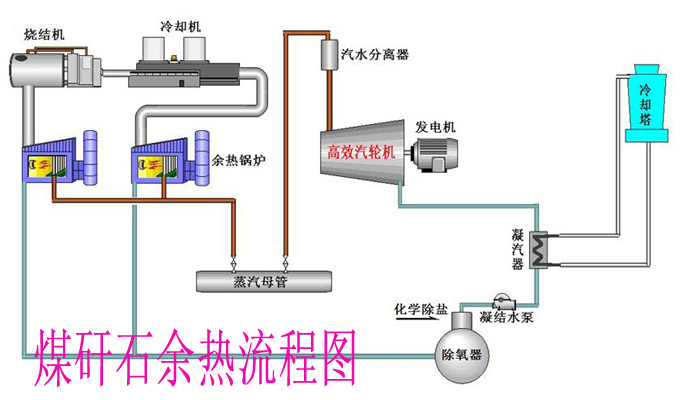

煤矸石制磚企業(yè)的發(fā)展趨勢 ― 余熱發(fā)電

煤矸石制磚項目在超熱焙燒過(guò)程中,產(chǎn)生大量余熱,早些時(shí)候被直接排放,既浪費能源、污染環(huán)境,又不符合國家的相關(guān)產(chǎn)業(yè)政策。近些年,有部分磚廠(chǎng)回收部分焙燒余熱,主要是通過(guò)余熱鍋爐產(chǎn)出熱水,用于采暖或提供洗浴用水.但是余熱利用率很低,在國家節能減排政策下,煤矸石制磚企業(yè)己經(jīng)嘗試利用余熱發(fā)電.提高能效、減少能效浪費.余熱發(fā)電的經(jīng)濟效益顯著(zhù).根據研究, 600萬(wàn)塊/年~ 1000萬(wàn)塊/年燒結煤矸石磚生產(chǎn)線(xiàn).裝機容量1 300kw 一 2500kw ,發(fā)電雖均能自給自足.按 0 . 5 元/度計,年可節約成本 l50萬(wàn)元~ 300 萬(wàn)元。

煤矸石余熱發(fā)電流程圖

對于煤矸石石制磚余熱發(fā)電技術(shù),我國尚處于研發(fā)和示范階段.只是在2008 年 8 月 25 日.國內首臺“隧道窯煤矸石燒磚余熱發(fā)電機組試運,井9 月并網(wǎng)發(fā)電,該項技術(shù)為國際首創(chuàng ).同時(shí)也填補了國內空白.裝機容量為 15O0kw .每年可發(fā)電 790余萬(wàn)度,可為企業(yè)節支 4 加余萬(wàn)元.在 2008 年 10 月啟動(dòng)的“中國一聯(lián)合國氣候變化伙伴框架項目”中,煤奸石制磚余熱發(fā)電示范項目作為重點(diǎn)支持項目之一,項目針對煤矸石制磚企業(yè)開(kāi)發(fā)出一套余熱發(fā)電技術(shù)方案,并進(jìn)行技術(shù)方案示范和推廣.以提高能源效率,減少空氣污染。

利用煤研石制磚.對提高資源、能源的利用效率和改善生態(tài)環(huán)境具有重要意義。目前,受金觸危機、房地產(chǎn)經(jīng)濟不景氣的影響.煤研石制磚企業(yè)受到嚴重形響,企業(yè)利潤下降.對于余熱發(fā)電是個(gè)機遇,余熱發(fā)電可以提高企業(yè)的能效,減少企業(yè)的運營(yíng)費用,會(huì )給企業(yè)帶來(lái)巨大的經(jīng)濟效益.同時(shí)也提高企業(yè)形象.但是,余熱發(fā)電投資較高,除了國有企業(yè)和集團公司下屬的煤矸石磚廠(chǎng)外,很多磚廠(chǎng)沒(méi)有能力投資,國家應該出臺相應的政策,鼓勵企業(yè)投資余熱發(fā)電,并采取一定措施解決企業(yè)投資難問(wèn)題.