隨著(zhù)我國經(jīng)濟的快速發(fā)展,城市化建設進(jìn)一步加快,大量的基礎設施加大投入力度,舊城改造、拆遷及新建項目也急劇增加,由此產(chǎn)生了大量的廢棄混凝土。此外,混凝土攪拌站、混凝土檢測測試單位也是廢棄混凝土的一個(gè)主要來(lái)源。

目前對混凝土廢棄物的利用研究大多數集中在回收粗細骨料方面及制備膠凝材料。但是和天然骨料相比,回收骨料存在低表觀(guān)密度和高的吸水率等不足,還不能完全替代天然骨料。制備的混凝土材料強度較低,特別是斷裂強度存在不足,只能應用在低等級混凝土制備。因此盡管開(kāi)展了對這些廢棄混凝土再利用的研究,但處理很不完善,大部分還是采取露天存放或就地掩埋的簡(jiǎn)單方式處理,這樣無(wú)疑會(huì )占用大量耕地,同時(shí)也會(huì )造成環(huán)境污染。因此需要找到一條降低廢棄物處理成本、又能充分利用這些廢棄物有效途徑。最近我們利用廢棄混凝土成功制備了可作為墻體承重材料應用的半干壓成型磚,廢棄混凝土的利用率為99%。本文利用廢棄混凝土制備半干壓成型磚,研究了蒸養制度對成型磚性能的影響規律。

1、試驗過(guò)程

將廢棄混凝土清理雜物、去除鋼筋后,放入加熱爐中加熱到1000℃下保溫5h,然后隨爐冷卻。將加熱處理后的混凝土在鄂式破碎機上破碎處理,圓盤(pán)破碎機進(jìn)一步破碎,過(guò)100μm篩。將破碎后的廢棄混凝土添加10%~20%(質(zhì)量百分比)的粉煤灰和適量水混合均勻后,在壓力機上成型(成型壓力60MPa)。將成型后的樣品在不同溫度下蒸汽養護或蒸壓養護得到半干壓磚樣品。得到的樣品參考國家相關(guān)標準進(jìn)行性能測試。

2、結果與討論

3.1蒸養工藝制度對半干壓成型磚強度的影響

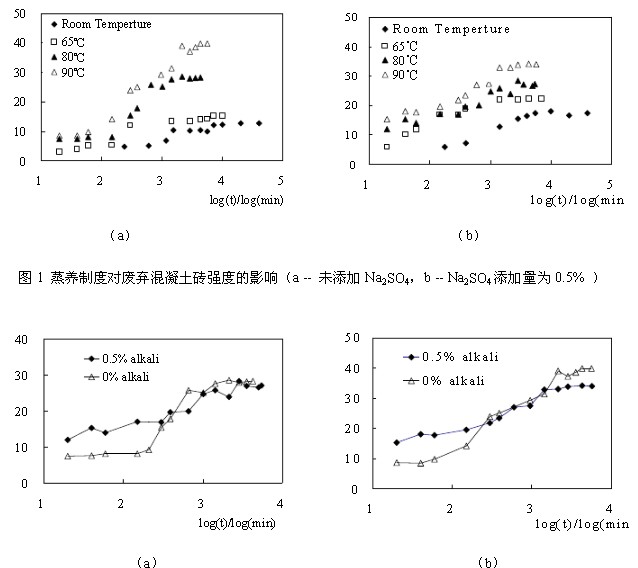

圖1為在不同蒸養制度下半干壓成型磚樣品的抗壓強度,預處理的廢棄混凝土和粉煤灰配比為65:35,其中圖1(a)無(wú)堿激發(fā)時(shí)樣品強度的變化規律。圖1(b)添加0.5%的Na2SO4,進(jìn)行堿激發(fā)時(shí)樣品強度隨蒸養制度的變化圖。由圖1(a)中可以看出,在室溫養護時(shí), 10h強度為5.20 MPa,隨著(zhù)養護時(shí)間的延長(cháng),樣品的抗壓強度逐漸提高,3d后強度超過(guò)10.0 MPa。但是隨著(zhù)養護時(shí)間的進(jìn)一步延長(cháng),強度增長(cháng)緩慢, 28d強度僅增長(cháng)到 12.78 MPa。

由圖1(a)還可以看出,當提高養護溫度,樣品的強度大大提高。當養護溫度為65℃時(shí), 5h強度達到12.06 MPa,已經(jīng)接近室溫28d養護的強度。但是當養護齡期超過(guò)1d后,強度增長(cháng)的趨勢減緩,7d強度只發(fā)展到 15.20 MPa。當養護溫度為80℃時(shí),樣品強度的增長(cháng)速度進(jìn)一步加快, 1h強度就達到8.10MPa。當養護時(shí)間超過(guò)11h,強度基本保持不變,達到25 MPa 左右。進(jìn)一步提高蒸養溫度至90°后,6h強度就超過(guò)25 MPa,最高可達到39 MPa。可見(jiàn),蒸養溫度和蒸養時(shí)間對半干壓成型磚的抗壓強度有著(zhù)顯著(zhù)的影響作用。養護溫度越高,樣品最終達到強度也越大,在一定范圍內,養護時(shí)間越長(cháng),強度也越高。但是同一養護溫度下,隨著(zhù)養護時(shí)間增長(cháng),樣品的強度達到一定范圍不再明顯增加。 混凝土經(jīng)1000℃高溫處理后,混凝土中的水泥水化物將分解,粗骨料分解生產(chǎn)生石灰。當預燒后的混凝土加入水后,由粗骨料分解后存在大量的石灰石(CaO),首先和水反應生成,氫氧化鈣Ca(OH)2,和水泥分解的有效活化成分反應,形成水泥型膠體,使材料獲得強度。當添加粉煤灰后,當具有火山灰效應的粉煤灰加入后,其中的無(wú)定形態(tài)的氧化硅活性成分會(huì )進(jìn)一步同Ca(OH)2發(fā)生反應,生成水化硅酸鈣,進(jìn)一步提高材料的強度。由于粉煤灰中存在氧化鋁、氧化硅等活性成分,這些活性成分及水泥分解物在混凝土中石灰石的激發(fā)下反應,形成大量的水化產(chǎn)物,使樣品得到強度。溫度越高,時(shí)間越長(cháng),這種反應越充分,所以得到樣品的強度越高。但是在一定的溫度下,當時(shí)間到達足夠長(cháng)時(shí),反應將達到平衡,所以強度不會(huì )無(wú)限的增長(cháng)。這一結果在蒸壓養護樣品中得到驗證。我們將相同條件下制備的樣品在180℃飽和蒸汽壓下養護4h強度達到40.0 MPa。可見(jiàn)提高了養護溫度后,的確提高了樣品的抗壓強度,這和前面的結果規律相一致。

3.2 堿激活對對半干壓成型磚強度的影響

當原料中添加0.5%的Na2SO4后,樣品抗壓強度的變化規律和未添加的樣品一致,如圖1(b)所示。在養護溫度保持不變的情況下,隨著(zhù)養護時(shí)間的提高,樣品的強度逐漸增大。當超過(guò)一定的養護齡期,強度基本保持在一個(gè)水平上。隨著(zhù)養護溫度的提高,強度也逐漸提高。

為了進(jìn)一步驗證添加Na2SO4后對材料強度的影響,對添加0.5% Na2SO4的樣品和未添加Na2SO4的樣品強度隨蒸養制度的變化進(jìn)行了比較,如圖2所示。圖2(a)為樣品在蒸養溫度為80℃時(shí)的強度變化規律。從圖中可以看出,添加0.5% Na2SO4后,養護初期樣品的強度要大于未添加Na2SO4的樣品強度。隨著(zhù)養護時(shí)間的延長(cháng),樣品強度也逐漸增強,但增長(cháng)速率較緩,當養護時(shí)間達到5.0 h時(shí),強度發(fā)展大致相當。當延長(cháng)養護時(shí)間超過(guò)5.0h 的臨界值時(shí),未添加Na2SO4樣品的強度反而超過(guò)添加Na2SO4樣品的強度。最終兩種原料樣品的強度發(fā)展沒(méi)有顯著(zhù)的差別。在90℃養護時(shí)的強度變化規律和在80℃的相同。同樣在養護初期,添加Na2SO4樣品的強度要大于未添加Na2SO4樣品的強度。隨著(zhù)養護時(shí)間的延長(cháng),最終的強度也沒(méi)有明顯的差別(如圖2b)。可見(jiàn)Na2SO4的添加只是提高了樣品初期強度,這和傳統的堿激活效應完全一致,不會(huì )影響樣品發(fā)展的最高強度。

3.3半干壓成型磚的其它性能

表1給出了未添加NaSO4的樣品在不同養護條件的其它性能(軟化系數測試方法參照 GB/T21144-2007,其他性能指標測試方法參照GB/T2542-2003)。從表中可以看出,隨著(zhù)蒸養溫度的提高,廢棄混凝土制備成型磚的軟化系數從室溫養護時(shí)的0.60逐漸提高90℃養護時(shí)的0.78,在蒸壓養護條件下樣品軟化系數達到0.80。利用廢棄混凝土制備的成型磚,在滿(mǎn)足強度的前提下,密度在1.72~1.78Kg.dm-3之間,其體積密度大于同強度等級的粉煤灰磚,小于同強度等級的混凝土實(shí)心磚。抗凍性能15凍融循環(huán)后,試樣外觀(guān)無(wú)破壞、質(zhì)量及強度無(wú)明顯下降。

3、結論

1)隨著(zhù)養護溫度的提高,半干壓成型磚的強度逐漸增大,達到最高強度所需的時(shí)間越短。養護時(shí)間的延長(cháng)不會(huì )無(wú)限制提高樣品的強度,當養護時(shí)間達到一臨界值后,強度不再明顯增長(cháng)。

2)添加一定量的Na2SO4后,大大提高了樣品的早期強度,但是對樣品的最終發(fā)展強度影響不大。

3)利用廢棄混凝土制備的半干壓成型磚的試驗、強度結果都滿(mǎn)足國家相關(guān)標準的要求,但不能用于受水部位的使用。