粉煤灰壓磚機是近年來(lái)磚瓦行業(yè)中發(fā)展較快的一種新型制磚設備,有效地促進(jìn)了國民經(jīng)濟的快速發(fā)展。目前,生產(chǎn)粉煤灰磚的常見(jiàn)設備主要有機械傳動(dòng)式和振動(dòng)式,其中傳統機械傳動(dòng)式壓磚機大多采用快壓成型,加壓曲線(xiàn)對稱(chēng),且在最高壓力時(shí)停止時(shí)間短,坯體內高壓氣體不能及時(shí)排出,尤其是粉煤灰顆粒狀材料內充滿(mǎn)了大量氣體,快壓成型坯體開(kāi)裂較為嚴重。采用振動(dòng)成型時(shí),由于粉煤灰材質(zhì)松軟、容重輕,會(huì )導致砂和水泥等容重較大的骨料下沉,而粉煤灰等容重輕的材料上浮,造成物料分層,上下表層抗彎剪強度差異較大,因此粉煤灰參量不可能過(guò)高;若強行增加摻灰量,則必須提高水泥標號和水泥摻量才能達到強度要求,這樣不但提高成本,而且造成長(cháng)期耐久性、抗風(fēng)化性能下降,干收縮和蠕變值也會(huì )增大。可見(jiàn)這兩種生產(chǎn)方式都不符合粉煤灰磚的生產(chǎn)特點(diǎn)。

為符合我國粉煤灰磚的生產(chǎn)要求,我們?yōu)樗闹鶋捍u機設計了一種液壓方案,更改了磚的生產(chǎn)工藝,適合粉煤灰的生產(chǎn)特點(diǎn),并生產(chǎn)出了優(yōu)質(zhì)粉煤灰磚。

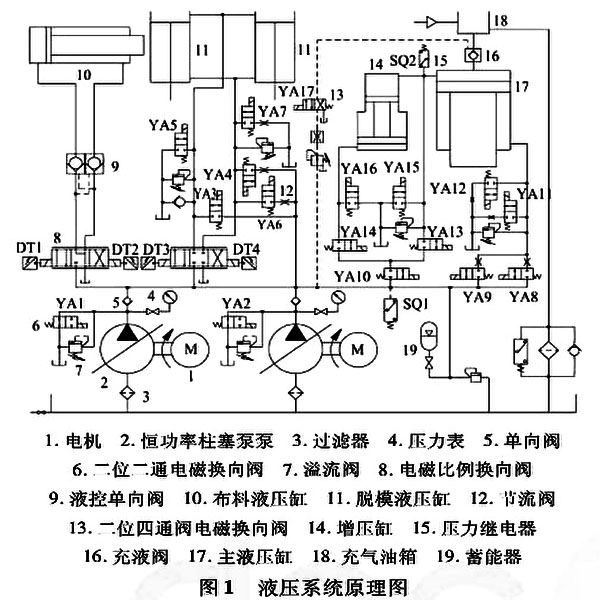

液壓系統的原理圖及工作過(guò)程

系統介紹

全自動(dòng)粉煤灰壓磚機,液壓系統簡(jiǎn)化原理圖如圖1所示。從系統原理圖和工況條件計算得出,該系統中只有主液壓缸的壓力最高,其他地方最高工作壓力相對較低,系統具有局部高壓,所以本系統使用了增壓缸。用增壓缸給主液壓缸提供高壓油,從而降低了主油泵工作時(shí)的最高壓力,因此可以用低壓泵代替高壓泵。系統中液壓缸的直徑大小不一,而且運動(dòng)速度也不同,在同步快速動(dòng)作時(shí)需要泵短時(shí)間內對系統大流量輸出,因此在系統中增加了4個(gè)蓄能器,作為輔助能源,可以適當的減小泵的最大流量輸出,有效地解決了不必要功率損失的問(wèn)題,并且降低了成本。系統采用雙泵并聯(lián)供油,既使在一個(gè)泵出現問(wèn)題的情況下,系統也可以低速運行,不會(huì )影響另一個(gè)泵的使用,方便泵的維修和更換,解決了因為泵出問(wèn)題而使系統停止運行的問(wèn)題;并把液壓系統做成插裝閥的形式,減少了管路連接,使系統運行更加合理控制尺寸,使其達到預期性能指標,這種方法與耗資引進(jìn)精密機床相比起來(lái),一般企業(yè)很認可。

在全自動(dòng)液壓磚機壓制過(guò)程中取消了振動(dòng),粉料不會(huì )發(fā)生比重分異現象,采用高壓力成型工藝,輸出力大,因此磚坯密實(shí)度高,顆粒結合緊密,收縮率和吸水率降低;模框采用隨動(dòng)技術(shù),在脫模液壓缸的控制下處于懸浮狀態(tài),在壓頭壓制的過(guò)程中可以上下自由移動(dòng),使坯體上下的壓力處于平衡狀態(tài),消除了磚坯兩側的壓力差,因此單液壓缸加壓實(shí)現了雙面壓制的生產(chǎn)工藝,同時(shí)也解決了上下液壓缸同時(shí)加壓帶來(lái)的控制復雜的問(wèn)題,節省一個(gè)液壓缸,也就減少了動(dòng)力消耗,減少了成本及設備的重量;同時(shí)改快壓為緩壓,多次排氣并保壓,解決了制品的層裂、掉角和的抗剪、抗彎強度低的問(wèn)題,抗凍融性能也得到很大提高;磚的總體性能更加可靠。

系統工作過(guò)程

系統中各液壓元件的動(dòng)作順序。開(kāi)始工作時(shí)液壓缸7縮回,帶動(dòng)上活動(dòng)梁和上壓頭升到上位;液壓缸11伸出,推動(dòng)下活動(dòng)梁和模框到下位;液壓缸10縮回并把料車(chē)停在后限位;機械鎖解鎖。液壓缸10通過(guò)比例閥8控制按所需速度推動(dòng)料車(chē)前進(jìn),并將料框送到模框上方,在氣缸配合下打開(kāi)料斗閘門(mén),粉料均勻地撒落在料框中,同時(shí)模框在液壓缸11的作用下上升形成模腔,料框中的強制攪拌機構將粉料均勻快速地喂入模腔中,料斗閘門(mén)關(guān),料車(chē)退到后限位;充液閥16打開(kāi),主液壓缸17帶動(dòng)上活動(dòng)梁和上壓頭快速下壓,關(guān)閉充液閥16開(kāi)始壓制,同時(shí)液壓缸11通過(guò)一個(gè)單向閥使處于隨動(dòng)狀態(tài),在模框受力的情況下可以自由伸縮,取消磚坯上下表面的壓力差,以達到雙向加壓的目的;液壓缸17在液壓系統的控制下,可以實(shí)現多次微量上升和下壓,在壓頭微量上升時(shí)可以排出模腔內的高壓氣體,以完成多次排氣和加壓;電磁閥YA10, YA11, YA12和YA14通電時(shí),增壓缸14發(fā)揮增壓功能,主液壓缸17開(kāi)始增壓壓下,保壓一定時(shí)間后主缸卸壓,然后帶動(dòng)上梁和上壓頭回升到上位,同時(shí)脫模液壓缸11伸出帶動(dòng)模框下行,將磚坯脫出模腔;料車(chē)上的夾磚裝置將磚坯夾起,液壓缸10再次動(dòng)作,推動(dòng)料車(chē)前行將磚坯送出壓磚機,同時(shí)料車(chē)為下次壓磚布料作準備,依次循環(huán)壓制。

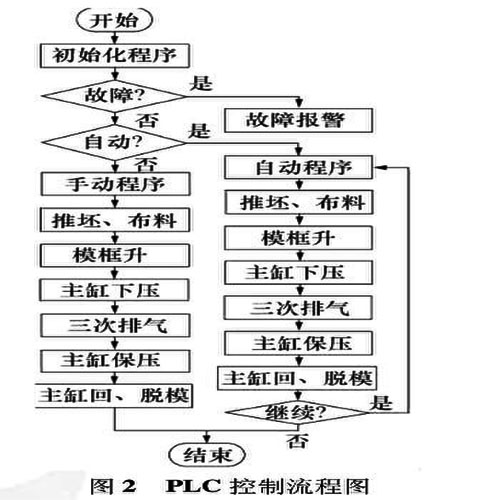

液壓系統的PLC控制流程

全自動(dòng)液壓壓磚機是磚瓦行業(yè)中至關(guān)重要的設備,舊式壓磚機自動(dòng)控制柜通常采用繼電器,體積大、結構復雜、通用性差、故障率高且控制精度不高等問(wèn)題,嚴重影響了磚的產(chǎn)品質(zhì)量和生產(chǎn)效率。根據原工況存在的問(wèn)題,結合實(shí)際生產(chǎn)的要求,本磚機的液壓系統采用三菱PLC作主控制器,并結合觸摸屏作人機交互界面,進(jìn)行改造滿(mǎn)足了全自動(dòng)生產(chǎn),實(shí)現了自動(dòng)布料、加壓、排氣、脫模、夾磚等自動(dòng)生產(chǎn)工藝過(guò)程。通過(guò)人機界面可以設置各種運動(dòng)參數、行程極限,并可以隨時(shí)顯示各運動(dòng)部件的當前位置,還可以顯示壓磚次數、磚高、系統壓力、油溫、故障報警等信息,便于操作人員掌握設備狀態(tài),快速處理故障,使人機對話(huà)更見(jiàn)形象化、人性化,因此保證了磚的質(zhì)量及穩定性。

PLC功能強大,采用模塊化設計,可根據用戶(hù)的實(shí)際需求和系統的功能自行組合,因此可以很方便地實(shí)際需求和系統的功能自行組合,因此可以很方便地實(shí)現系統控制要求。圖2是PLC控制該液壓系統的控制流程圖。

觸摸屏是新一代高科技人機界面的監控器,又稱(chēng)為可編程終端,借助生產(chǎn)廠(chǎng)家提供的專(zhuān)用軟件,用戶(hù)可以進(jìn)行圖形化編程開(kāi)發(fā)出各種界面,以實(shí)現系統的各種控制要求。我們選擇的是海泰克的觸摸屏,滿(mǎn)足了人機界面的易操作性,顯示美觀(guān)的要求,獲得較理想的人機交互效果。

用戶(hù)可以在控制界面上雙擊相應的數字對話(huà)框,輸入相應的數值,以控制液壓缸速度換接的位置,上下限位置,因此磚高得到有效控制,保證在誤差之內。

本液壓系統在壓磚機上投入使用以來(lái),經(jīng)實(shí)際運行證明系統的運行穩定性好、可靠性高,完全符合設計要求,消除了以往舊式壓磚機存在的缺陷,而且輸出力大,磚的質(zhì)量有了明顯改善;采用PLC和觸摸屏相結合作電氣控制系統,克服了單片機與繼電器系統的故障率高、可靠性低等缺點(diǎn),各類(lèi)按鈕在觸摸屏上方便快捷的實(shí)現,節省了大量繼電器及硬件連線(xiàn),系統結構緊湊、簡(jiǎn)潔,提高了控制程序和人機對話(huà)的靈活性,因而使液壓系統控制更加方便,各動(dòng)作協(xié)調運行也更加容易實(shí)現。