傳動(dòng)是指動(dòng)力或能量從原動(dòng)機到工作機構的傳遞,按照工作介質(zhì)可以分為機械傳動(dòng)、電力傳動(dòng)、流體傳動(dòng),其中流體傳動(dòng)又可以分為氣體傳動(dòng)和液體傳動(dòng)。在液體傳動(dòng)中,按照工作原理的不同,又可以分為液力傳動(dòng)和液壓傳動(dòng)。利用液體動(dòng)能進(jìn)行的傳動(dòng)叫做液力傳動(dòng),利用液體壓力能進(jìn)行的傳動(dòng)叫做液壓傳動(dòng)。

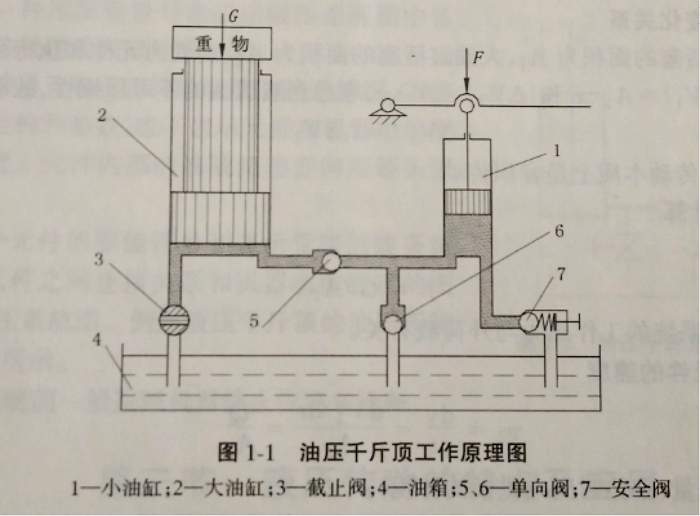

油壓千斤頂是最簡(jiǎn)單的液壓機械,其系統組成如圖1-1所示。

一、液壓系統的組成

油壓千斤頂的液壓系統主要部件是一大一小油缸,兩個(gè)油缸用管子連接起來(lái),每個(gè)油缸活塞下面都有密封可變容積,密封可變容積內充滿(mǎn)了不可壓縮的液壓油。

這里所說(shuō)的密封是指液壓油不能跑到密封可變容積之外,也就是說(shuō)在進(jìn)行原理分析時(shí)不計泄漏;這里所說(shuō)的不可壓縮是指油的壓縮量可以忽略不計。

二、能址的轉換與傳遞

當手柄壓下時(shí),小缸活塞下移一段距離x,大缸活塞上移距離y。設大油缸活塞上用載荷為G,手柄通過(guò)杠桿給小油缸施加的作用力為F,則輸入給系統的機械能等于缸活塞做的功.即E1=F·x。

這個(gè)能址傳遞給液體并轉換為液體的壓力能,壓力能又傳遞給大缸的活塞,克服外載荷對外做功.,輸出機械能,即E2=G·y。

這個(gè)過(guò)程表示為:機械能-液體的壓力能-機械能。

可以看到:在液壓傳動(dòng)中,能量的傳動(dòng)包括了能量形式的轉換,在液壓系統中存在兩種換能元件。習慣上將機械能轉換為壓力能的元件稱(chēng)為動(dòng)力元件,具體叫液壓泵或油泵;將壓力能轉換為機械能的元件稱(chēng)為執行元件,具體叫液壓缸、液壓馬達。在液壓系統中除了動(dòng)力元件和執行元件外,還有控制元件和輔件(油箱、濾油器等)。

三、壓力的概念

單位面積上的力,工程上稱(chēng)為壓力。量綱為帕斯卡(Pa)、千帕(kPa)和兆帕(MPa)。

1帕斯卡=1牛頓/米,1MPa≈10個(gè)標準大氣壓。

四、液壓傳動(dòng)中的數量關(guān)系

(一)容積變化關(guān)系

設小油缸活塞的面積為A1,大油缸活塞的面積為A2,則動(dòng)力元件和執行元件容積變化量分別為|△V1|=A1·x和|△V2|=A2·y,考慮到液壓油的不可壓縮性,故有

|△V1|=|△V2| (1-1)

因此,液壓傳動(dòng)本質(zhì)上是容積傳動(dòng)。

(二)壓力計算

P=G /A2 (1-2)

可以看到:系統的工作壓力與外荷載有關(guān)。

(三)執行元件的速度

式中 Q——流量(單位時(shí)間內供油的體積)。

這就是說(shuō),執行元件的速度取決于供油流量,改變流量可以實(shí)現執行元件的調速。

五、控制元件作用

當手柄壓下時(shí),小油缸1的活塞下移擠壓其下腔的油液并打開(kāi)單向閥5進(jìn)入大油缸2,推動(dòng)大油缸的活塞頂起生物。當槍手時(shí)或提起手柄時(shí),在生物的重力作用下,大油缸內的壓力油力圖倒流回小油缸,此時(shí)單向閥5自動(dòng)關(guān)閉,使油液不能倒流,這就保證了生物不至于在重力作用下自動(dòng)落下。

每一次手柄壓下時(shí),重物升高有限,為些設置單向閥6和油箱4。這樣,當壓下手柄時(shí),單向閥6關(guān)閉單向閥5打開(kāi),小油缸下腔的液壓油進(jìn)入大油缸2;當提起手柄時(shí),小油缸1下腔形成真空,單向閥5關(guān)閉單向閥6打開(kāi),油箱里的油液在大氣壓力的作用下進(jìn)入小油缸1下腔,從而實(shí)現多次循環(huán)頂升。

油壓千斤頂在頂升過(guò)程中截止閥3處于關(guān)閉狀態(tài),當需要放下重物,大油缸2的活塞需要縮回,此時(shí)可以打開(kāi)截止閥3,大油缸2下腔的油液流回油箱,大油缸2的活塞縮回,重物就可放下。截止閥3還可以控制液流的流量,從而控制重物下降的速度。

此外,液壓系統的工作安全也是重要的一個(gè)方面,由于p=G/A2,當G-∞時(shí),P-∞,油缸耐壓有限,超過(guò)耐壓極限會(huì )發(fā)生爆炸,造成事故,所以必須限制系統的最高壓力,為此設置了安全閥7。

從液壓千斤頂的液壓系統原理分析可知:液壓系統在工作中,動(dòng)力元件和執行元件都要形成密封可變容積,兩個(gè)密封可變容積用管子連通,在本質(zhì)上液壓傳動(dòng)是容積傳動(dòng),液壓系統的實(shí)際工作壓力取決于外荷載,最大壓力取決于安全閥,執行元件的速度取決于供油流量。